熱門關鍵詞: 真空擴散焊接技(jì)術 擴(kuò)散焊接 金屬蝕刻 精密金屬蝕刻(kè)

鋁合金表麵霧麵蝕(shí)刻工藝規範

1.範圍

(1)主題內容 本規範規定了鋁合金工件在酸性氟(fú)化(huà)物環境(jìng)中的(de)亞(yà)光蝕刻方法。

(2)適用範圍 本規範適用於需要進行霧麵(miàn)效果處(chù)理(lǐ)的鋁合金工件(jiàn)的加工。

3.要求

(1)鋁合金霧麵蝕(shí)刻工藝過程 工件驗收→裝掛→化學除(chú)油(yóu)→水洗→酸洗→水洗→堿蝕→水洗→酸洗→水洗→酸性(xìng)紋理蝕刻(kè)→水洗→酸洗(xǐ)→水洗→酸性紋理蝕刻效果自檢→轉陽極氧化。

(2)主(zhǔ)要工序說明

①工件驗收 按鋁合金表麵處理前質量驗收技術條件相關內容進行。

②裝掛(guà) 根據工件形狀及大小,選擇合適(shì)的掛具。工件裝掛接(jiē)觸良(liáng)好、掛位合理、裝(zhuāng)掛牢固、位置適(shì)當(dāng),以保證工件在生(shēng)產過程(chéng)中不(bú)貼合、不碰撞、不產生氣囊。裝掛時,不得碰(pèng)傷工件,如(rú)有發現及時拿出並(bìng)做好記錄。

③化學除油(yóu) 化學除油按鋁合金化學除油工藝規範相關內容進行。

④水洗 采用(yòng)三級水洗(xǐ),溫度為室溫;時間為20~40s。

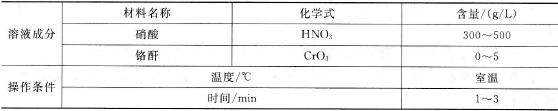

⑤酸洗 酸(suān)洗溶液配方及(jí)操作條件按表(biǎo)2-42進行。

表2-42 酸洗溶(róng)液配方及操作條件

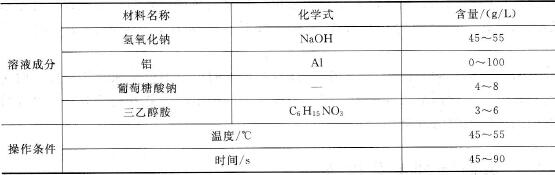

⑥堿蝕 堿蝕工藝配(pèi)方(fāng)及操作條件見表2 43。

表2-43 堿蝕工藝配方及操作條件

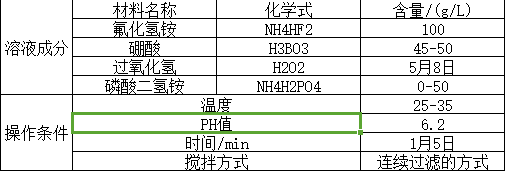

⑦霧麵蝕刻 霧麵蝕(shí)刻工藝配方及操(cāo)作條件見表2 44。

表2-44 霧麵蝕刻工藝配(pèi)方(fāng)及操作(zuò)條件

⑧霧麵蝕刻效果自檢 工件(jiàn)經霧(wù)麵蝕刻後在陽極氧化之前需進行效果自檢,其檢查內容包括:表麵均勻度;表麵光度。合格的工件表麵細(xì)膩均勻,光度應符(fú)合樣板(bǎn)要求(qiú)。

⑨轉陽極氧化 經霧(wù)麵蝕刻後的工件應立即轉入陽極氧(yǎng)化(huà),切不可(kě)在工作間長時間停留。

4.溶液的配製與調整

(1)霧麵蝕刻溶液的配製

①根據所需配製體積準備一個大(dà)小(xiǎo)合適的PP工作缸。

②洗淨工作缸,加入(rù)所需體積1/2的清水或純水,冬天需加入40℃左右的溫水。

③在不斷攪拌下加入計算量的氟化氫銨,並一直(zhí)攪拌到完全(quán)溶(róng)解。

④在不斷攪拌下加入計算(suàn)量的硼酸到已配製好的氟化氫銨溶液中,並攪(jiǎo)拌到硼酸(suān)完全溶解(jiě)。

⑤加入計算量的過(guò)氧化氫到④中並攪拌均,然(rán)後加清水或純水到規(guī)定(dìng)體積,並放置4h以(yǐ)上。

⑥清潔溶液中的殘渣後,先經試片蝕刻(kè),符合要求後即可用於生產。

(2)霧麵蝕(shí)刻溶(róng)液的調整 經使用一段時間後,蝕刻槽中有很多沉澱,同時溶液(yè)中的(de)成(chéng)分也會大量(liàng)消耗。這時並不需要(yào)廢棄溶液,先將(jiāng)溶液中的沉澱,然後再加入預先配製好的濃縮液即可,其濃縮程度為本規程中規定濃度的2倍。一般不提倡通過(guò)添加氟化氫銨和硼酸的方式進(jìn)行溶液再生。

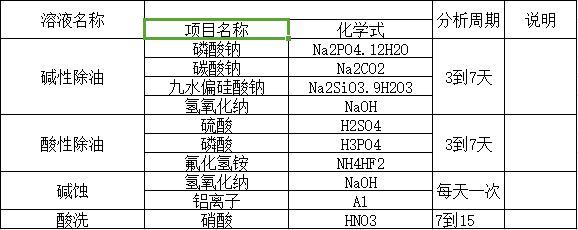

(3)溶液成分分析項(xiàng)目及分析周期 見表2-45。

表2-45 溶液成分分析項目及分析周期

5.霧麵蝕刻常見故障產生(shēng)原因及排(pái)除方法

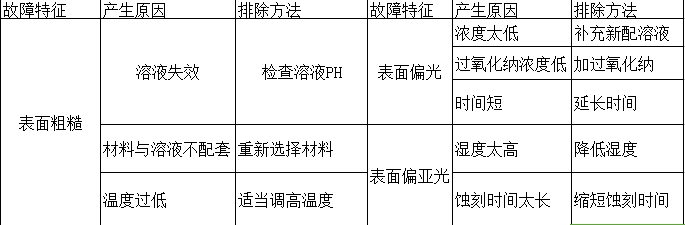

霧麵蝕刻常見故(gù)障產生原因及排(pái)除方法見表2-46。

表2-46 霧麵蝕刻常見故障產生原因及排除方法