料帶蝕刻(kè)工藝主要包含表麵清潔、貼膜、模切、排廢、蝕刻和撕膜這幾道(dào)工序。該工藝操作簡單、自動化程度高,適(shì)用於金屬薄(báo)料的蝕刻生產。

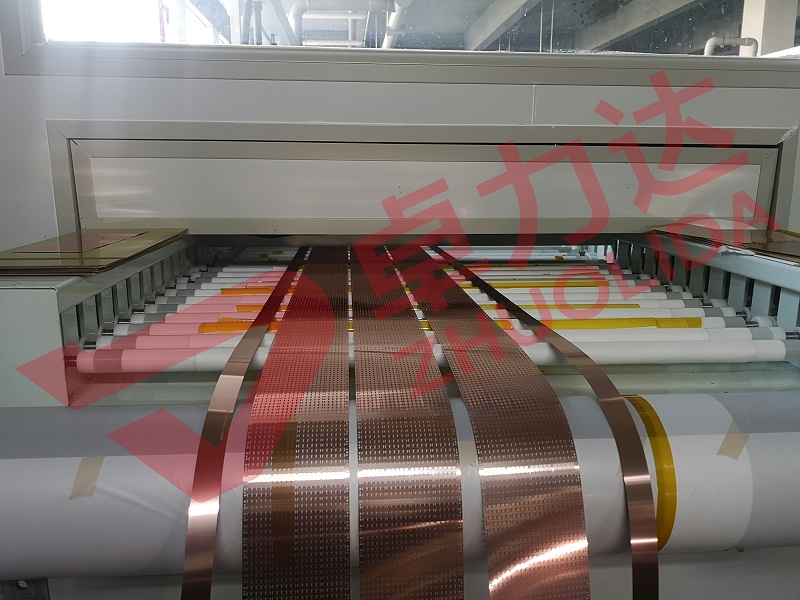

南通卓力達料(liào)帶蝕刻加工車間實拍(pāi)圖

料帶蝕刻外觀控製(zhì)

外觀不良主要為髒汙,需管控以下4 點:

(1)蝕刻完成(chéng)後用(yòng)風刀將附在卷料上的蝕刻液吹回蝕刻槽中。

(2)風刀後(hòu)用濃(nóng)度為 10%-20%的鹽酸(suān)進行酸洗,進一步去除殘留在料帶上的(de)蝕(shí)刻液和殘渣。

(3)進行多級水洗,保證料帶在(zài)烘幹前潔淨。

(4)貼膜需控製好溫度和壓膜力度,防(fáng)止蝕刻時膠膜鬆(sōng)動導致蝕刻液滲(shèn)透到膠膜中汙染(rǎn)表麵。

粗糙度控(kòng)製

料帶蝕刻的粗糙度受材料表(biǎo)麵狀態的影響,材料表麵越(yuè)細致,蝕(shí)刻表麵就越平滑。化學(xué)蝕刻液性能變差時也會使蝕刻表(biǎo)麵變得粗糙。

表麵粗糙度的控製方法:

(1)選擇表麵平整的金屬作為蝕刻料帶,做好前處理製程。

(2)定期 監測和調整蝕刻液,保證蝕刻液在允許的濃度範(fàn)圍。

(3)定期清洗蝕刻糟和噴淋裝置 ,保持噴頭通暢。

側蝕控製

金屬料帶在蝕刻液中的腐蝕首先沿著(zhe)豎直(深度)方向進行,蝕刻到一定深度後蝕刻液會滲透(tòu)至膠膜邊緣,與膠膜邊緣的金屬發生(shēng)化學反應,這就是側蝕。側蝕主要(yào)受金屬本身材質的(de)影響,也與蝕刻深度、蝕刻液成分、蝕刻條件(溫度、P

H、速率)等有關係。蝕刻(kè)速率越(yuè)快,側蝕量就越小,羞羞网站實際生產中也是通過控製(zhì)走料速率來控製(zhì)側蝕量。如果走料(liào)速率越快,單位時間內金屬的腐(fǔ)蝕麵積就越大,蝕刻液放熱多,溶液溫度變化快,這(zhè)就不利於蝕刻穩定性,一般(bān)走料 速率控製(zhì)在2m/min—4m/min 。

本(běn)文標簽: 料帶蝕刻 料帶蝕刻加工 料帶蝕刻廠家(jiā) 料帶蝕(shí)刻技術